在工业4.0与数字化转型浪潮的推动下,数据驱动的故障预测与健康管理技术正迅速成为现代设备与系统健康管理的核心支柱。这一技术体系通过融合传感器技术、物联网、大数据分析与人工智能算法,旨在从“被动式维修”向“预测性维护”乃至“主动式健康管理”转变,从而显著提升资产可靠性、运行效率与安全性。

一、 核心理念与技术框架

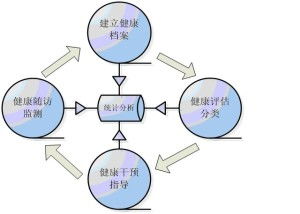

数据驱动的PHM技术,其核心在于利用设备运行过程中产生的海量数据(如振动、温度、压力、电流等),结合历史维护记录、工况信息与环境数据,通过先进的数据分析与建模方法,实现对设备当前健康状态的评估、未来性能衰退趋势的预测以及剩余使用寿命的估计。其典型技术框架包括:

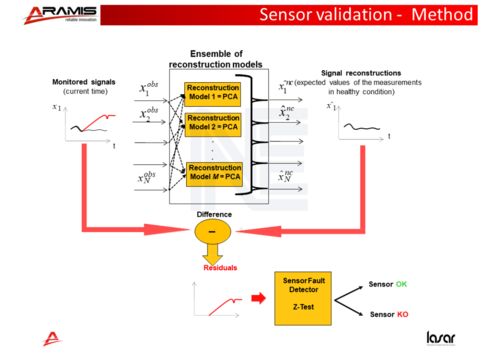

- 数据采集与处理层:通过遍布设备关键部位的传感器网络实时采集多源异构数据,并进行清洗、融合与特征提取,为上层分析提供高质量输入。

- 健康状态评估与诊断层:运用统计分析、机器学习(如支持向量机、随机森林)或深度学习模型,识别设备当前状态是否偏离正常模式,并定位潜在的故障类型与根源。

- 预测与 prognostics 层:这是PHM的高级阶段,通过时间序列分析、退化建模或物理模型与数据模型的融合,预测关键部件或系统的剩余使用寿命或故障发生时间点。

- 决策支持与健康管理层:基于评估与预测结果,生成优化的维护策略建议(如何时检修、更换哪个部件),并集成到企业资产管理系统中,指导维护行动,实现从数据到决策的闭环。

二、 关键价值与行业应用

该技术为健康管理带来了革命性的价值:

- 提升运营效率与安全性:避免非计划停机,减少生产损失,并通过早期预警预防灾难性故障,保障人员与设备安全。

- 优化维护成本:从定期维护转向按需维护,减少不必要的备件消耗与人力投入,延长设备有效寿命,实现全生命周期成本最优。

- 赋能智能决策:提供设备健康的量化洞察,支持备件库存管理、生产排程优化等更高层次的运营决策。

目前,PHM技术已广泛应用于航空航天、能源电力(如风电、核电)、轨道交通、高端制造、重型机械以及医疗器械等领域。例如,在风力发电中,通过分析齿轮箱的振动数据预测轴承故障,可提前数周安排维护,避免高昂的吊装维修费用。

三、 面临的挑战与未来展望

尽管前景广阔,数据驱动的PHM在实施中仍面临诸多挑战:数据质量与标注问题、复杂系统建模的困难、模型可解释性需求、初期投资较高以及跨领域知识融合的复杂性等。

随着边缘计算、数字孪生、联邦学习等技术的发展,PHM将朝着更实时、更精准、更协同的方向演进。数字孪生通过创建物理资产的虚拟镜像,能够实现更精细化的仿真与预测;边缘计算则使实时分析与响应在数据源头成为可能。数据驱动的PHM将不仅仅是一项技术,而是构成工业互联网与智能制造中不可或缺的“神经系统”,持续守护着关键资产的健康,驱动产业向更智能、更可靠、更可持续的未来迈进。